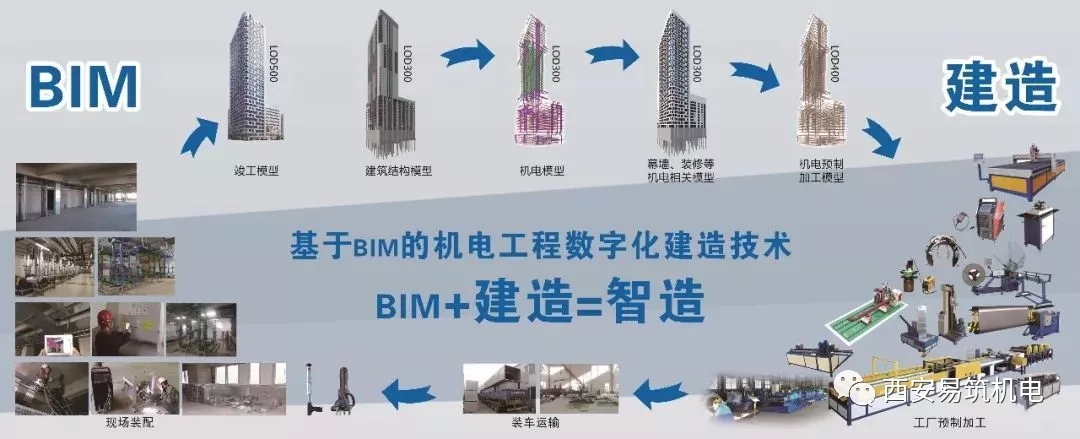

西安易筑机电工业化科技有限公司

Xi'an Yizhu Industrialization Technology Co., Ltd.

关于你可能还不知道的焊接小知识

2021-06-22 来源:西安易筑机电工业化科技有限公司

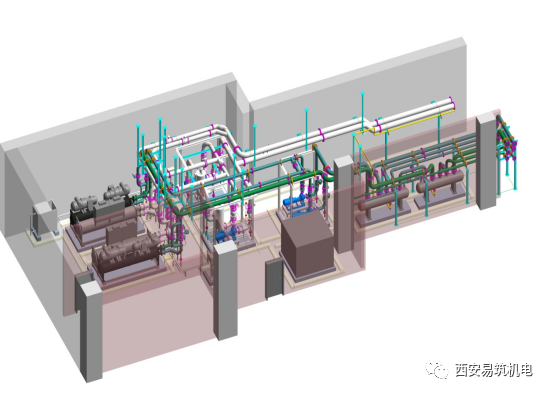

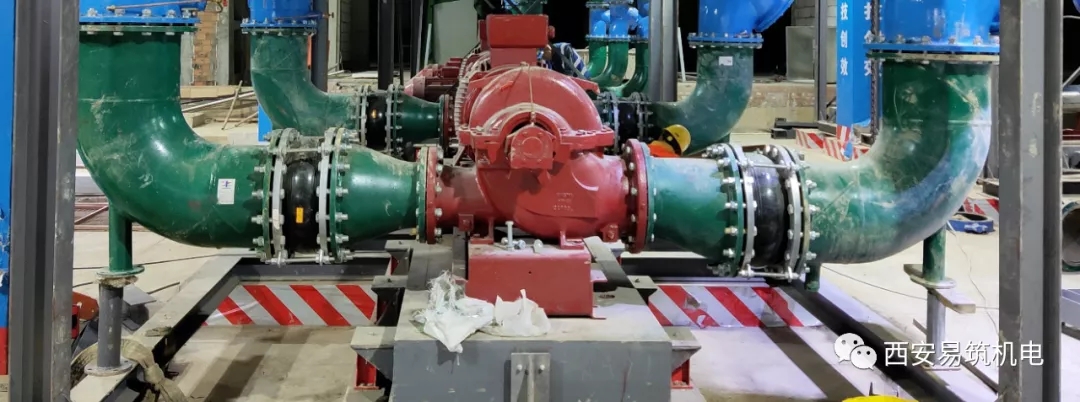

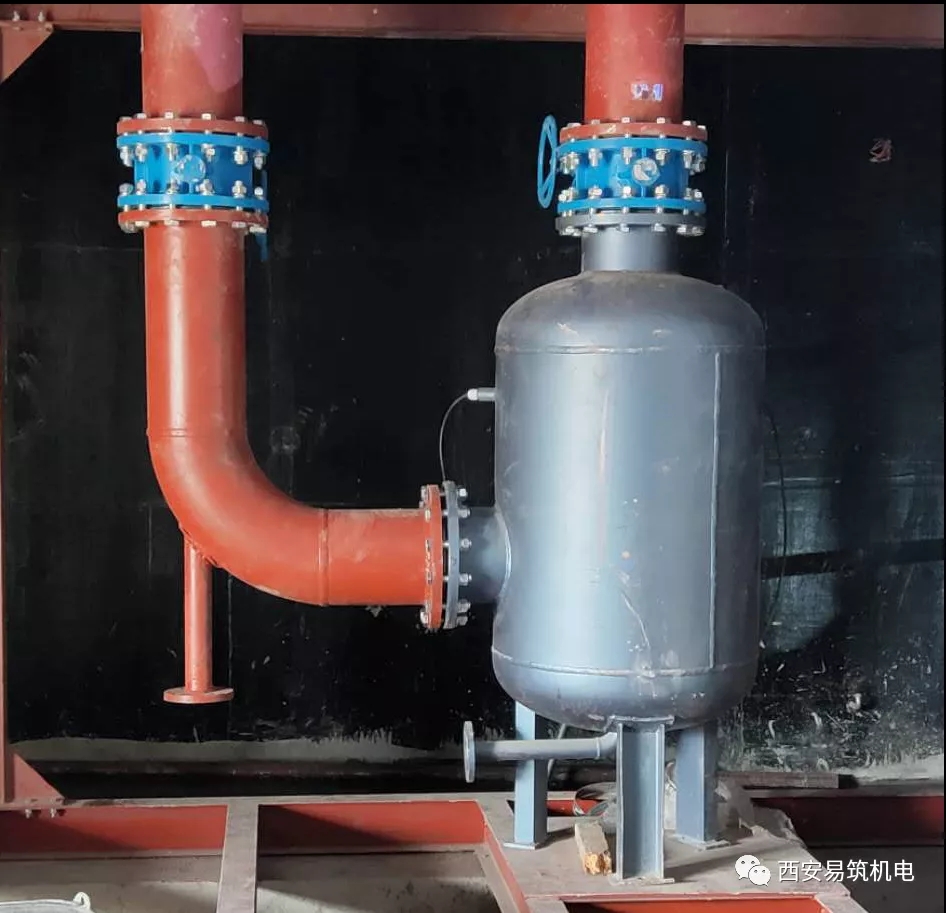

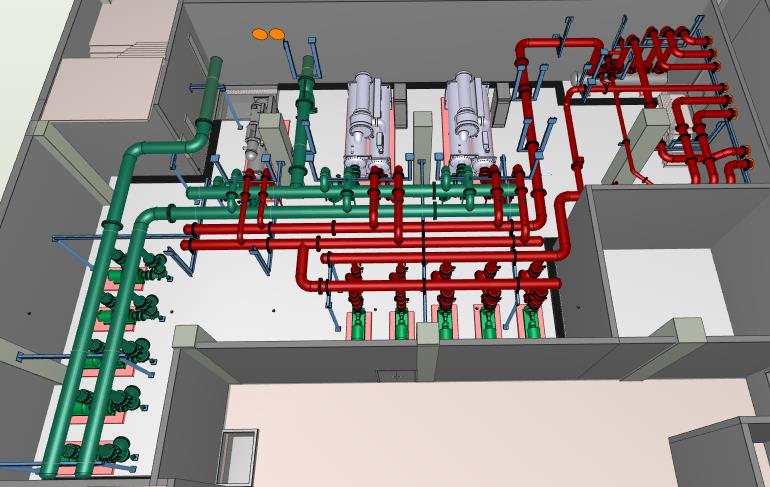

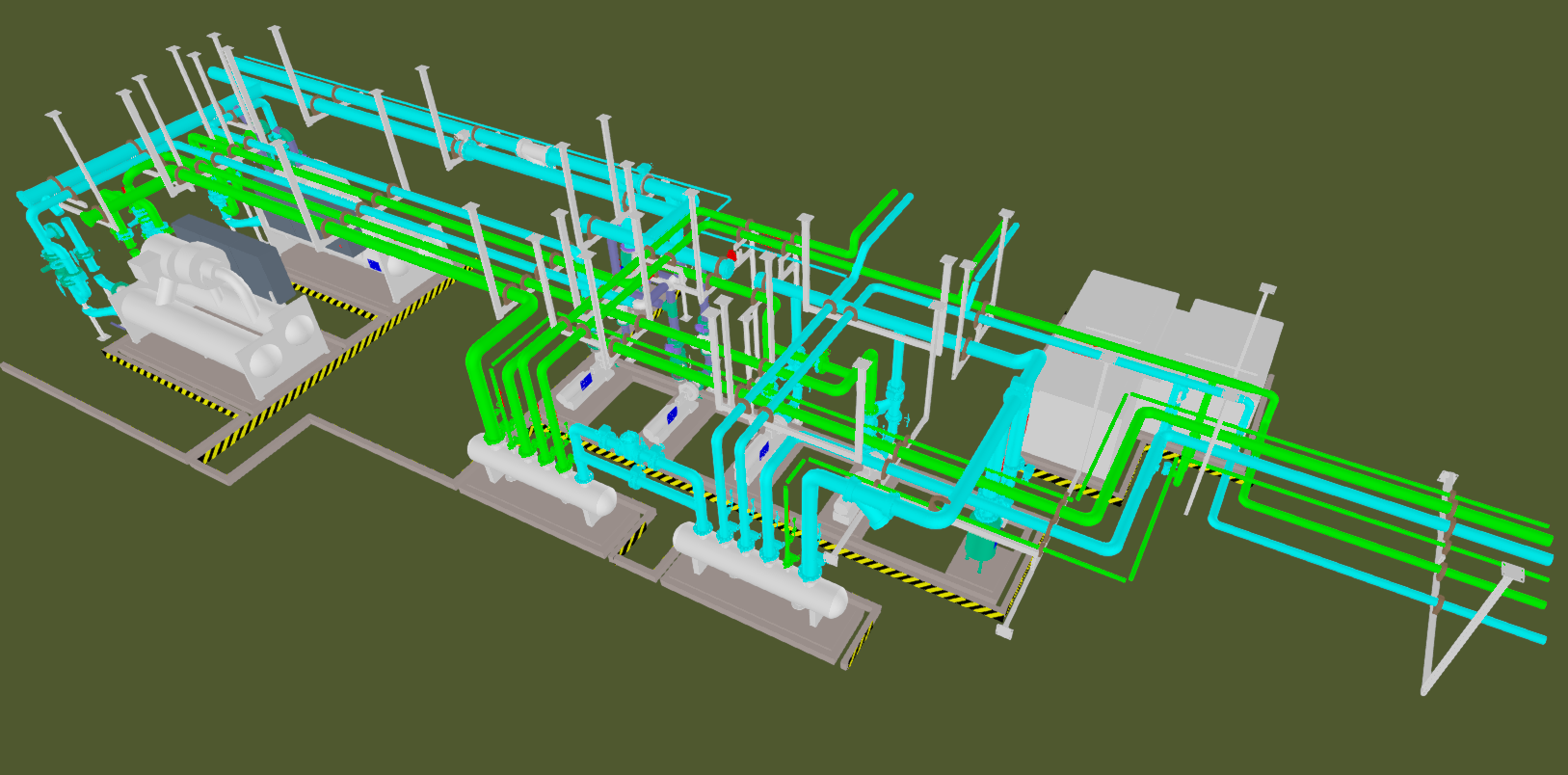

管道焊接的施工现场情况复杂,焊缝数量较多,各种不可预期因素都在影响着焊接的质量,这都对管道焊接技术提出了更高的要求。我们只有不断地深入研究焊接技术,创新焊接方法,才能更好的保证管道的焊接质量,从而保证其经济利益和社会效益。

在日常工作中,焊接的管道基本都是固定水平的,因此管道焊接的施工也都是全部位置的进行焊接操作。这样就对管线焊接技术的质量、操作水平以及焊接的材料等提出了更高的技术要求,同时也需要焊接的工作人员有更精细的焊接技术耐心和更高的技术水平。

以下是在管道焊接中需要注意的几项事项:

管道焊接注意事项:

1.管道对口前先将管中的杂物清除干净,停止工作时用堵板封口,以减少管道冲洗工作量。

2.焊接前应将管口的油污及其它杂物打磨干净,露出金属光泽方可对口。

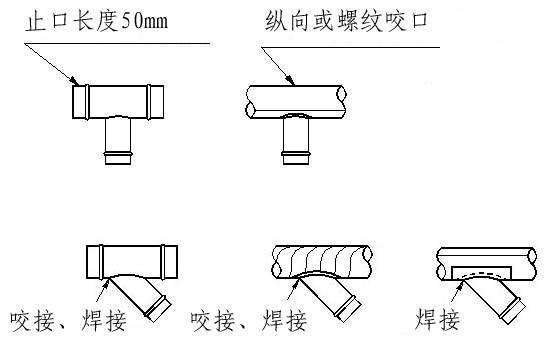

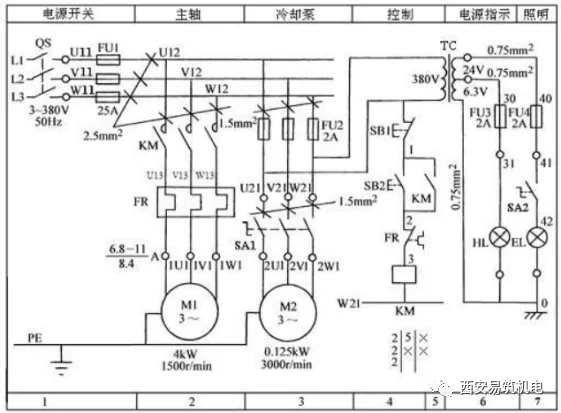

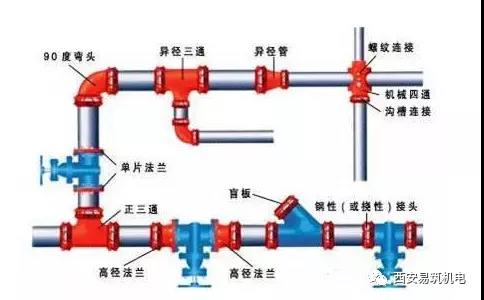

3.管道材质为螺旋缝钢管,焊接方式采用手工电弧焊接,焊缝全部用对接坡口焊缝。对于钢管,所有焊缝均采用氩弧焊打底,手工电弧焊填充盖面。

4.管道组装前,应对坡口及其内外表面用手工或机械进行清理,清除管道边缘100mm范围内的泥垢、油、漆、锈、毛刺等,收工前应将正安装的管子两端加临时盲板。

5.电焊条药皮应无脱落和显著裂纹,并应在350~400℃烘干处理,焊条烘干不得超过二次。焊丝使用前应清除其表面的油污,金属锈等。

6.为防止焊接出现裂纹及减少内应力,不得强行对口。

7.多层焊接时,第一层焊缝根部应焊透,且不得烧穿;焊接以后各层,应将前一层的熔渣飞溅物清除干净。每层焊缝厚度宜为焊条直径的0.8~1.2 倍。各层引弧点和熄弧点应错开。

8.多层焊接时每层焊缝厚度宜为焊条直径的0.8~1.2倍。各层引弧点和熄弧点应错开。

9.不合格的焊缝返修次数不得超过3次。

10相邻层间焊道的起点位置应错开20~30mm,焊接引弧应在坡口内进行,严禁在管壁上引弧。

11.雨天或风速超过8m/s 的环境,必须采取搭防风雨棚等有效防护措施,否则不得施焊。

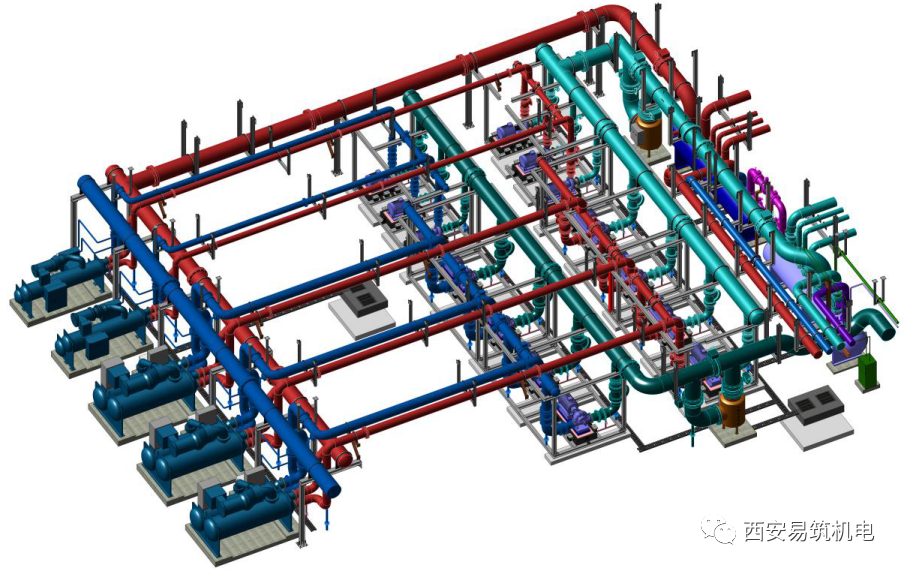

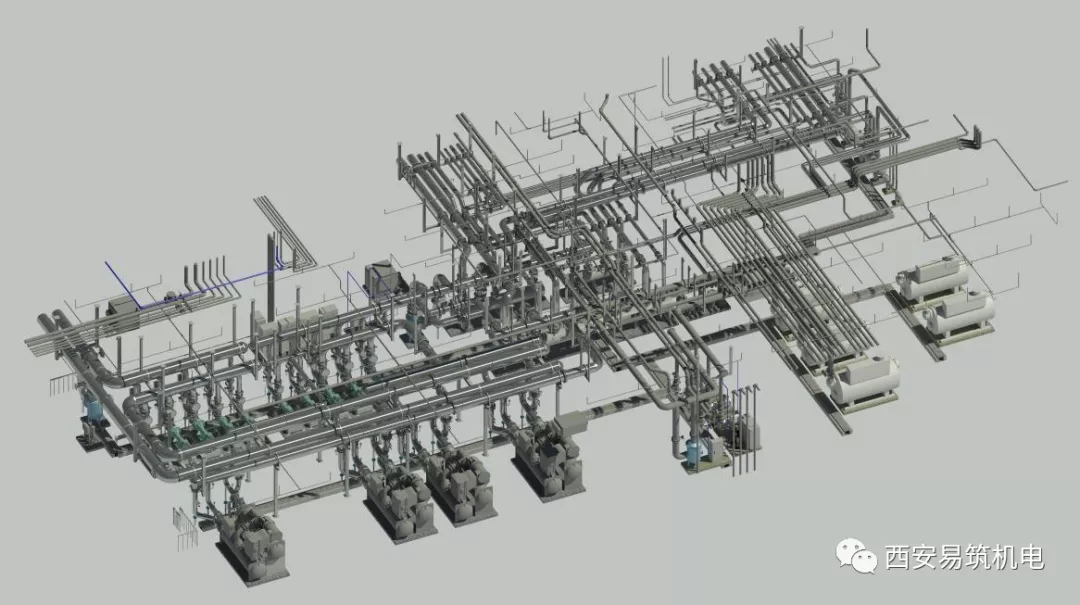

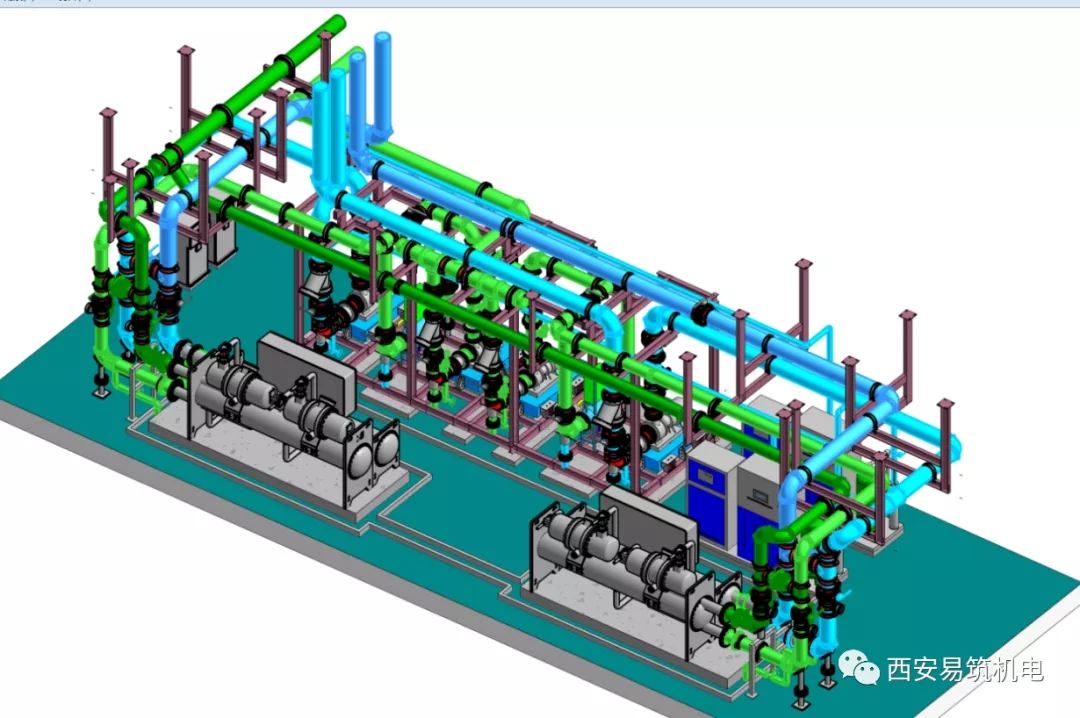

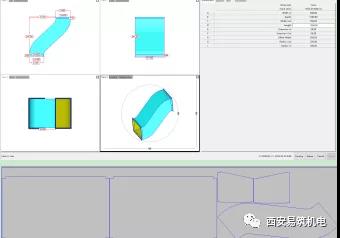

对于管道预制加工,焊接在工厂是必不可少的一个环节。工厂焊接分为自动焊接和手工焊接。

自动焊与人工焊接各有优劣势,采用哪种方式应根据企业自身需要:

1.自动焊接的优点:焊接成形均匀,定位精准,焊接延时准确,可以连续工作,可远离弧光,对眼睛、身体伤害可降到最小。

自动焊接的缺点:对工件标准化要求高,同批次需同规格,对下料精度、焊缝间隙等要求高,对焊接过程中出现的个别问题不会快速反应调整。

2.人工焊接的优点:对于非标焊接件,焊接量少,规格多时,人工焊接有一定的优势。

人工焊接的缺点:人工成本高,技术工人不容易培养,弧光近距离容易对身体造成伤害,焊接速度过慢。

自动焊接是生产环节的一环,前期的下料方式,焊接件的长度规格误差、材质厚度、毛刺边、工装不合理等都可能对自动焊造成影响而不适合采用自动焊。自动焊可以减少对人工的依赖,加快生产效率,降低产品单个成本,提高企业形象。

结合工厂实际情况,采用手工焊接和自动焊接平行作业,既能保证焊接质量,又能大大提高工作效率。

上一篇: 标书制作大全,你学会了吗?

下一篇: 易筑机电精彩亮相西安国际足球中心